Ручная лазерная сварка – востребованный рынок, новое сварное соединение решает множество проблем

Оборудование для ручной лазерной сварки – один из растущих сегментов рынка лазерных приложений в последние годы. Со второй половины 2018 года оборудование для ручной лазерной сварки стало часто появляться на выставках, и оно получило признание на рынке благодаря высокой эффективности, короткому времени обучения, экологической безопасности, меньшему расходу расходных материалов, высокой обработаемости и многим другим преимуществам. Даже гигант в области волоконных лазеров IPG также вошел на рынок ручной лазерной сварки.

Преимущества и применение ручной лазерной сварки

“Спрос на ручные лазерные сварочники очень высок”, – говорится в последнем квартальном отчете IPG. “Клиенты в восторге от удобства использования нашего ручного лазерного сварочного аппарата, улучшения качества сварки, разнообразия свариваемых материалов и так далее. В некоторых приложениях ручные лазерные сварочники могут помочь клиентам снизить стоимость материалов для производства компонентов, так как они могут использовать металлы, которые нельзя сварить традиционными процессами. Кроме того, ручной лазерный сварочный аппарат может очищать поверхность до и после сварки, дополнительно снижая расходы и повышая производительность. Кроме того, продукт поможет решить проблему нехватки квалифицированных сварщиков и высокой стоимости труда, так как процесс обучения ручным лазерным сварочникам занимает всего несколько часов и очень прост в использовании даже для не-профессиональных сварщиков”.

На сегодняшний день области применения ручной лазерной сварки в основном сосредотачиваются на нестандартных процессах сварки, таких как листовой металл, шасси, водонагреватель, распределительный шкаф, кухонный шкаф, дверной порог из нержавеющей стали и оконная перила и так далее. По сравнению с традиционной сваркой аргоном и электросваркой, ручная лазерная сварка экономична (на 80% ~ 90% меньше, чем сварка аргоном), а также в сварке тонкой нержавеющей стали, железной пластины, алюминиевой пластины и других металлических материалов в скорости сварки, качестве сварки, последующей обработке (может существенно снизить расходы на полировку и выравнивание), и так далее имеет явные преимущества. Поэтому у этой технологии есть большой потенциал заменить традиционные процессы.

В то же время ручная лазерная сварка также продолжает проходить технические и технологические итерации. В прошлом ручная лазерная сварка использовала обычные прямые сварочные головки, а ширина сварного шва была узкой, что ограничивало возможности лазерной сварки до определенной степени. Чтобы решить эту проблему, многие производители, включая Xinghong Optronics, переделали сварное соединение и разработали качающееся сварное соединение и процесс. Качающаяся сварка позволяет регулировать сварочное пятно от 0,2 мм до 6 мм (может быть настроено в соответствии с потребностями), что позволяет разрывать большой сварной шов, ограничивающий возможности лазерной сварки. Таким образом, можно достичь одинаковой глубины проникновения при одинаковой скорости сварки при условии снижения мощности лазера или получить различную ширину сварного шва, изменив параметры качания сварки.

Трудности и боль в ручной лазерной сварке

Несмотря на множество преимуществ ручной лазерной сварки, следует также знать о текущих проблемах на этом рынке. Первая проблема – это цена. В настоящее время стоимость аппаратуры для аргонодуговой сварки, которая является основной альтернативой для ручной лазерной сварки, составляет всего несколько тысяч юаней, тогда как стоимость аппаратуры для ручной лазерной сварки несколько лет назад была обычно сто тысяч юаней, после нескольких раундов снижения цен на волоконные лазеры, стоимость всей аппаратуры по-прежнему составляет десятки тысяч юаней (завод предлагает цену в 60 000 юаней за ручную сварку мощностью 1 кВт), начальные инвестиционные расходы слишком высоки и являются главным препятствием для внедрения аппаратуры для ручной лазерной сварки на рынок. Конечно, с постепенным ростом рынка и продолжающимся снижением цен на волоконные лазеры стоимость аппаратуры для ручной лазерной сварки будет постепенно снижаться, и разрыв в цене между аппаратурой для аргонодуговой сварки будет продолжать сокращаться.

Безопасность – это самый критический аспект ручной лазерной сварки, помимо ее стоимости. Ручная лазерная сварка относится к четырем видам лазерных продуктов (более 500 мВт), которые в некоторой степени вредны для кожи и глаз. Однако многие работники на предприятиях по обработке внутри страны не видят лазер и не видят ослепительные искры во время обработки, поэтому часто отсутствует защита при работе с ручной сваркой. Это очень опасно. Хотя человеческий глаз не может видеть прямо инфракрасную зону лазера (с общей длиной волны волоконных лазеров 1064 нм), удерживая сварное соединение и поверхность детали под определенным углом, некоторые лазеры будут отражаться наружу. В частности, сварка меди, алюминия и других высокорефлекторных материалов создает больший эффект отражения. В случае попадания отраженного лазерного излучения в глаза возникают необратимые повреждения сетчатки! По этой причине сеть лазеров OFweek настаивает на том, чтобы пользователи, работающие с ручными лазерными сварочниками, обязательно надевали защитные очки для лазера!!

Кроме того, из-за короткого времени применения ручной лазерной сварки, недостаточно зрелого развития технологии, в специфическом процессе применения все еще есть некоторые проблемы. Например, недостаточно благоприятная обстановка обработки, большое количество пыли загрязняет фокус и затрудняет работу с ручной сваркой, что может вызвать разъединение кабеля QBH и срабатывание тревожной сигнализации при доковании оптического кабеля и другие проблемы. Эти явления всегда были головной болью сварщиков на передовой.

Новые продукты от Xing Hong Optronics решают множество проблем

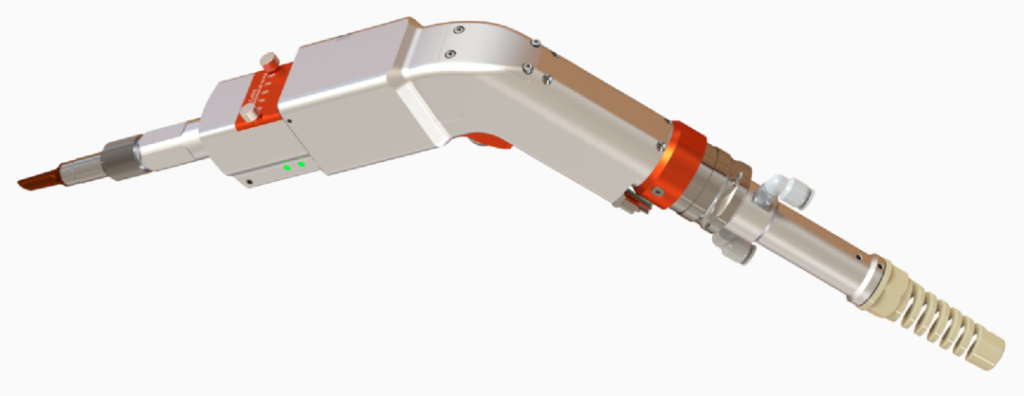

OFweek laser network узнал, что Xinghong Optronics, базирующаяся в Ухане, решила большую часть проблем в своем новом сварочном соединении для оптического волокна с возможностью качания, XHWG200ASD-RD.

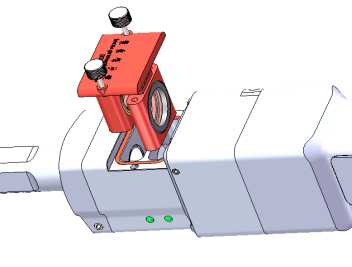

Из-за загрязнения фокусирующей зеркальной поверхности новый тип сварного соединения разрушает традиционный режим защиты одной прямой зеркальной поверхности и применяет двойную выдвижную структуру, чтобы сделать двойные защитные зеркала. Выдвижные ящики с внутренними и внешними защитными зеркалами независимы друг от друга. При смене выдвижного ящика внешнего защитного зеркала он не будет влиять на внутренний выдвижной ящик с защитным зеркалом. Таким образом, оптические компоненты лазера внутри полости лазера могут быть лучше защищены, и возможность загрязнения фокусирующего зеркала может быть значительно уменьшена.

В то же время новое сварное соединение использует быстроразъемный оптический разъем RD для избежания возможности потери QBH, а также для устранения срабатывания тревожной сигнализации и других проблем при доковании оптического кабеля. RD-разъем закрепляется коническим соединением, блокируется 5 стальными шариками на наклонной плоскости и имеет 3 упругих контакта, что позволяет обеспечить концентричность оптического волокна, точку света, невозможность его вибрации и выпадения, а также отсутствие срабатывания тревожной сигнализации.

Кроме того, в новом сварочном соединении также используется технология “Регулируемый диафрагменный диафрагменный апертура”, а также технология температурного датчика в реальном времени. Технология регулируемой диафрагменной апертуры может регулировать зубчатый вал, нажимая и сцепляя его с коническими зубьями вверху и внизу регулировочного кольца и крутя его, чтобы заставить регулировочное кольцо вращаться относительно. Температурный датчик контролирует температуру реального времени и контролирует состояние передней защитной пластины перед сварочным соединением лазера. Когда температура передней защитной пластины слишком высока или она повреждена, температурный контроллер может подать обратную связь, чтобы управлять миганием красного светодиода и прерыванием лазера, зеленый светодиод остается постоянно включенным.