Три метода подавления пористости при лазерной сварке алюминиевых сплавов

Алюминиевый сплав широко используется в автомобильной промышленности, новой энергетике, аэрокосмической отрасли и строительной индустрии благодаря своей низкой плотности, высокой прочности и хорошей коррозионной стойкости. В настоящее время лазерная сварка широко используется в производстве алюминиевых сплавов. По сравнению с традиционными методами сварки, лазерная сварка позволяет достичь более высокой эффективности производства и лучшего качества сварки, а также реализовать высокоточную сварку и автоматизацию сложных конструкций.

Лазерная сварка – это технология, при которой на металлическую поверхность излучается высокоинтенсивный лазерный луч, заставляя металл расплавиться, а затем остыть и кристаллизоваться, образуя сварку благодаря термомеханическому взаимодействию между лазером и металлом. Согласно термическому механизму лазерной сварки, существует два вида сварки с теплопроводностью и сварки с глубоким проникновением. Сварка с теплопроводностью в основном используется для упаковочной сварки деталей высокой точности или микро-нано сварки, а сварка с глубоким проникновением используется главным образом для сварки материалов, требующих полного проникновения. В процессе сварки материал испаряется, и в расплавленной ванне появляется ключевая дыра, которая является наиболее широко используемым методом лазерной сварки и первым выбором для сварки алюминиевых сплавов.

Особенности лазерной сварки плавления:

Преимущества: при лазерной сварке алюминиевых сплавов используется колебательная лазерная сварка, не требуются дополнительные материалы, оборудование для сварки простое, не требуются расходные материалы, легко автоматизируются;

Недостатки: высокие требования к зазору при сварке, иначе сварка может легко обрушиться; начальная и конечная точки сварки легко фокусируются; стабильность сварочного процесса, легко возникают сварные дефекты;

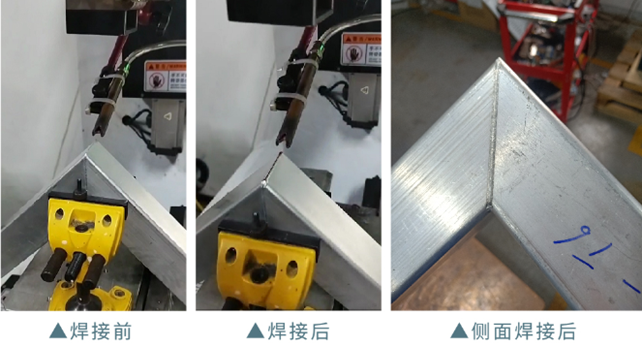

Пример: Сварка алюминиевого сплава серии 5 в отрасли строительной отделки

Из-за врожденных физических свойств алюминиевых сплавов, например, низкая поглощаемость лазера, низкая температура кипения сплавных элементов, высокая теплопроводность, высокий коэффициент теплового расширения, относительно широкий диапазон температур затвердевания, высокая усадка при затвердевании, низкая вязкость и высокая абсорбция водорода в жидком состоянии, в процессе лазерной сварки легко возникают дефекты, такие как поры и горячие трещины и т.д.

Пористость – один из наиболее распространенных дефектов при лазерной сварке алюминиевых сплавов. Она может разрушить плотность сварного металла, ослабить эффективную площадь поперечного сечения сварки и уменьшить механические свойства и коррозионную стойкость сварки. Поэтому необходимо предпринимать эффективные меры для предотвращения пористости и улучшения внутреннего качества сварки.

Подавление пористости при лазерной сварке плавления:

- Подавление сварочной поры путем предварительной обработки поверхности перед сваркой

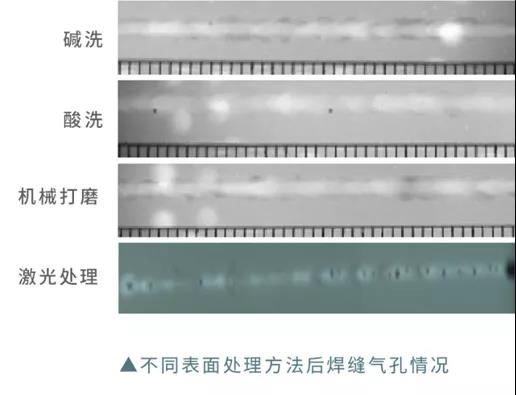

Предварительная обработка поверхности перед сваркой – это эффективный метод контроля пористости при лазерной сварке алюминиевых сплавов.

В сравнении химической обработки поверхности тестовой пластины (очистка металла от загрязнений, промывка водой, щелочная промывка, промывка водой, кислотная промывка, промывка водой, высыхание) лучший результат. Среди них для удаления поверхностного слоя материала использовалось 25% NaOH (гидроксид натрия) водного раствора, а для нейтрализации остаточного щелочного раствора для кислотной обработки использовались 20% HNO3 (азотная кислота) + 2% HF (фтористоводородная кислота) водного раствора. После поверхностной обработки тестовая пластина сваривается в течение 24 часов. После обработки тестовая пластина собирается перед сваркой, а затем протирается абсолютно сухой спиртом.

- Подавление сварочной поры путем выбора параметров сварочного процесса

Образование сварной поры связано не только с качеством предварительной обработки поверхности сварочных деталей, но и с параметрами сварочного процесса. Влияние сварочных параметров на сварную пористость в основном проявляется в глубине проникновения сварки, то есть влияние соотношения ширины задней части шва на сварную пористость.

Результаты показывают, что концентрационное распределение цепных пор может быть эффективно улучшено, когда соотношение ширины задней части r > 0,6, и существование больших пор может быть эффективно улучшено, когда соотношение ширины задней части r > 0,8, поры в сварке в значительной степени устраняются.

- Подавление сварочной поры путем правильного выбора защитного газа и расхода

Во время лазерной сварки правильное подача защитного газа может эффективно уменьшить сварную пористость.

Как показано выше, для защиты сварочной поверхности используется Ar (аргон) и He (гелий). При лазерной сварке алюминиевых сплавов степень ионизации AR и He при воздействии лазера различается, что приводит к различным характеристикам сварки. Результаты показывают, что пористость сварки при использовании Ar в качестве защитного газа меньше, чем при использовании He в качестве защитного газа.

В то же время следует также обратить внимание, что при малом расходе газа (< 10 л/мин) при сварке образуется большое количество плазмы, которое не может быть удалено. Это делает плавательную ванну нестабильной и увеличивает вероятность образования пор. Средний расход газа (около 15 л/мин) эффективно контролирует плазму, защитный газ хорошо действует на оксидацию растворенного вещества, и поры минимальны. При слишком большом расходе газа и давлении газа часть защитного газа смешивается с расплавленной ванной и поры увеличиваются.

Подавление пористости при лазерной сварке алюминиевых сплавов – это сложная задача. Из-за влияния материала алюминиевого сплава пористость нельзя полностью избежать в процессе сварки. Через оптимизацию процесса до и после сварки мы подводим итоги эксперимента и выдвигаем 3 способа подавления сварочной поры для использования коллегами в отрасли. Компания Chuangxin Laser не только фокусируется на исследованиях и инновациях в технологии лазерных продуктов, но также исследует различные технологии лазерной обработки и надеется на обсуждение с более широким кругом экспертов отрасли для продвижения технологии лазерной обработки в Китае.